从外卖餐盒到化妆品托盘,从电子元件包装到医疗器具外壳,PET吸塑产品已渗透到生活的方方面面。这些轻便、透明、环保的塑料制品是如何从一片平平无奇的PET片材“变身”为立体包装的?本文带您一探究竟!

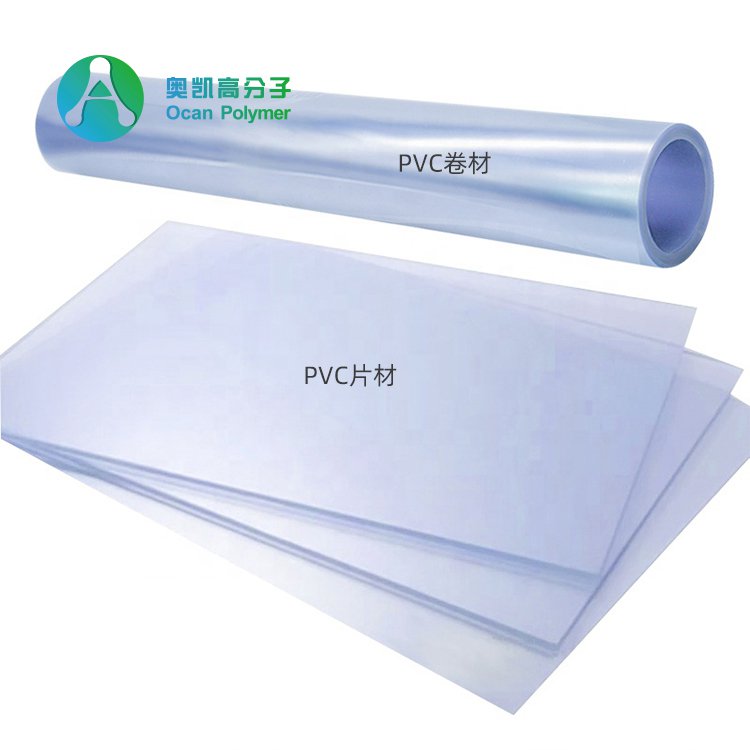

一、 PET吸塑的材料与设备

1、为什么选择PET?

- 高透明度:透光率>90%,展示商品一目了然。

- 耐温性:可耐受-40℃至120℃,适用冷藏、微波等多种场景。

- 环保性:100%可回收,再生PET(rPET)性能媲美原生料。

- 成本优势:单价较PVC低10%-15%,适合大规模生产。

2、吸塑机

- 关键部件:

- 加热系统:红外线或石英加热板,将PET片材软化至160-180℃(玻璃化转变温度以上)。

- 成型模具:铝合金或环氧树脂材质,表面光洁度Ra≤0.8μm,确保制品无瑕疵。

- 真空系统:真空度达-0.08MPa至-0.1MPa,吸附片材贴合模具。

- 吸塑成型机可根据成型步法分为两类:

- 一步法成型机:

是把塑料片加热、吸塑成型、模切加工融为一体,生产效率高,适用于质量要求高,需求量大的吸塑制品;

- 两步法成型机:

是把塑料片加热、吸塑成型工序与模切加工分开处理,适用于要求不高或特殊外形尺寸要求的吸塑产品。

二、PET吸塑成型全流程

步骤1:片材预热

- 温度控制:

上加热板:180-200℃(软化片材表面)

下加热板:160-180℃(避免过度结晶导致雾化)

下加热板:160-180℃(避免过度结晶导致雾化)

- 时间:根据厚度调整(0.5mm片材约需8-12秒)。

- 关键点:

加热不均会导致成型后厚薄不一,需实时监测片材表面温度(误差≤±3℃)。

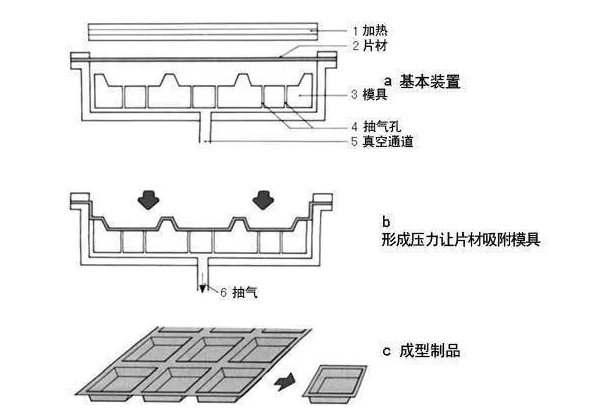

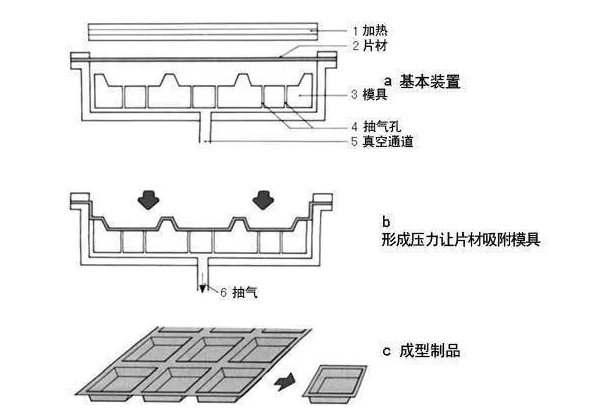

步骤2:真空吸附

步骤2:真空吸附

- 成型过程:

软化后的PET片材被送至模具上方。

模具上升紧压片材,同时真空泵抽气,片材在气压差作用下贴合模具型腔。

辅助气压(0.3-0.6MPa)从模具顶部吹入,确保棱角处充分填充。

模具上升紧压片材,同时真空泵抽气,片材在气压差作用下贴合模具型腔。

辅助气压(0.3-0.6MPa)从模具顶部吹入,确保棱角处充分填充。

- 技术要点:

复杂结构需分区域控制真空度(如深腔部位真空度提高20%)。

步骤3:冷却定型

步骤3:冷却定型

- 水冷系统:

模具内置冷却水道,水温10-15℃,3-5秒内将制品冷却至60℃以下。

- 风冷辅助:

压缩空气喷射,加速棱角部位降温,防止收缩变形。

- 效果:

冷却后PET结晶度<5%,保持高透明度。

步骤4:脱模修边

步骤4:脱模修边

- 脱模:

顶出机构(机械顶针或气动)将制品与模具分离,脱模斜度需≥3°以防卡模。

- 切边:

数控刀模或激光切割机去除多余边料,精度达±0.1mm。

- 质检:

透光率、尺寸、厚度抽检,不良率需<0.5%。

步骤5:边料回收

步骤5:边料回收

- 破碎造粒:

边料经粉碎→清洗→干燥→熔融造粒,制成再生PET颗粒。

- 回用比例:

食品级制品可添加30% rPET,工业级可达50%以上。

| 问题 | 原因 | 解决方案 |

| 制品表面气泡 | 片材含水率>0.03% | 预干燥处理(120℃/4小时) |

| 棱角填充不足 | 真空度不足或冷却过快 | 提高真空压力至-0.1MPa |

| 边缘撕裂 | 脱模温度过高 | 冷却至40℃以下再脱模 |

| 厚度不均 | 加热温度波动 | 分区控温,误差≤±2℃ |

四、PET吸塑的常见应用

1、食品包装:

寿司盒、水果托盘,耐低温且可直接微波加热。

2、电子产品:

手机支架、耳机内衬,抗静电处理避免元件损伤。

3、医疗领域:

无菌器械托盘,伽马射线灭菌后不变形。

寿司盒、水果托盘,耐低温且可直接微波加热。

2、电子产品:

手机支架、耳机内衬,抗静电处理避免元件损伤。

3、医疗领域:

无菌器械托盘,伽马射线灭菌后不变形。

五、未来趋势

1、智能吸塑:

集成RFID标签的吸塑盒,扫码追溯产品信息(如药品批次、保质期)。

2、低碳技术:

生物基PET(30%甘蔗原料)吸塑盒,碳足迹降低40%。

3、超薄化:

0.2mm超薄PET吸塑托盘,强度不变,原料节省30%。

总的来说,PET吸塑技术看似简单却处处蕴含精密控制。从一片透明薄片到立体包装,每一步都是材料科学与工程智慧的结晶。未来,随着环保与智能技术的融合,PET吸塑制品将继续刷新“塑料”的定义!

集成RFID标签的吸塑盒,扫码追溯产品信息(如药品批次、保质期)。

2、低碳技术:

生物基PET(30%甘蔗原料)吸塑盒,碳足迹降低40%。

3、超薄化:

0.2mm超薄PET吸塑托盘,强度不变,原料节省30%。

总的来说,PET吸塑技术看似简单却处处蕴含精密控制。从一片透明薄片到立体包装,每一步都是材料科学与工程智慧的结晶。未来,随着环保与智能技术的融合,PET吸塑制品将继续刷新“塑料”的定义!