PET透明片材在现代工业尤其是食品包装中发挥着至关重要的作用。 然而,与 PET 片材相关的生产过程和常见问题是影响质量和生产效率的关键因素。 本文将深入探讨PET透明片材的生产流程和常见问题,提供解决方案,帮助读者更好地了解和应对PET材料生产中的挑战。

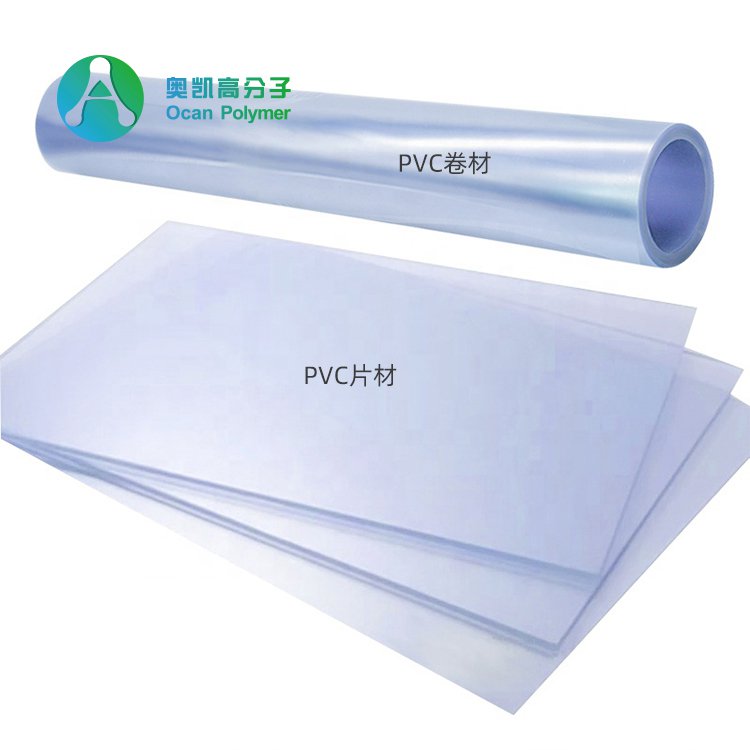

PET透明片材是由聚对苯二甲酸乙二醇酯(PET)树脂制成的透明塑料片材。 PET树脂是一种常见的塑料材料,以其耐高温、耐化学性和优异的机械强度而闻名。 这些透明片材具有高透明度和优异的物理性能,使其广泛用于各种应用。 特别是在包装行业,PET透明片材因其优异的透明度、耐久性和成型性而受到青睐。 在食品、饮料和药品等行业,PET片材通常用于制造瓶子和罐子等透明包装容器。 它们的透明度可以展示产品的内容,同时提供良好的密封性和耐腐蚀性,以有效保持产品质量。 此外,PET透明片材还应用于电子产品外壳、印刷材料等其他领域,为各类产品提供高品质的包装和视觉展示。

二. PET生产工艺

A、原料准备

PET片材的生产从原材料准备开始。 这包括选择合适的PET树脂以确保产品具有良好的透明度。 此外,根据产品要求适当配制增韧剂、稳定剂等添加剂,以提高性能和稳定性。

B. 制造过程

PET片材的制造过程通常包括纺丝、挤出和成型。 首先,将 PET 树脂加热至熔融状态,并使用挤出机将其挤出成线。 随后,挤出的PET线通过机器进一步挤出以形成薄片。 最后,将挤出的 PET 片材冷却并使用模具模制,以获得最终产品所需的形状和尺寸。

C. 后处理

生产后,PET 透明片材经过后处理以提高其性能和视觉质量。 这包括冷却、拉伸和切割步骤。 最初,模制的 PET 片材被冷却以固化其形状。 然后,根据需要,对冷却后的片材进行拉伸以改善其物理性能。 最后,将拉伸的PET片材切割成所需的尺寸以获得最终产品。

A. 表面质量问题

1. 气泡:气泡是PET透明片材生产过程中常见的表面质量问题。 为了减少气泡的形成,调整挤出工艺参数,例如降低挤出温度和增加挤出压力,可以增强材料的流动性并防止气泡的形成。

2. 毛刺:毛刺影响板材的外观和质量,因此需要采取措施减少毛刺的产生。 优化模具设计,增加冷却时间,可以有效减少毛刺,提高产品表面光洁度。

3. 水雾:在挤出过程中,挤出机设备和环境的清洁度对于避免水雾的产生至关重要。 保持挤出机设备清洁,保持挤出过程中环境清洁,可以有效减少水雾的发生。

B. 机器表现问题

1. 强度不足:如果PET片材强度不足,在拉伸过程中增加拉伸倍数可以提高片材强度。 此外,调整材料配方和添加增强剂可以提高强度。

2. 耐磨性差:选用耐磨性较好的PET树脂或在表面涂覆耐磨层,可有效提高板材的耐磨性。 在生产过程中添加适当的添加剂可增强板材的耐磨性。

3. 抗压性能差:优化挤出工艺参数,如提高成型压力,可以提高PET透明片材的抗压性能。 对于强度要求高的产品,可以考虑使用增强材料或增加产品厚度来增强抗压能力。

C. 工艺参数的调整

1. 温度控制:PET片材生产过程中温度的精确控制对于保证产品质量至关重要。 通过调整加热、冷却设备,优化挤出机温控系统,解决了挤出机出现的问题。可以有效避免温度过高或过低。

2. 压力调节:根据PET树脂的特性和产品要求,调节挤出机的压力参数,有效优化生产工艺,提高产品质量和稳定性。

3. 速度优化:控制挤出速度对于保证产品质量和生产效率至关重要。 通过适当调整挤出机的运行速度,使产品尺寸和表面质量满足要求,同时提高生产效率。

PET片材在包装行业有着广泛的前景,特别是在食品、饮料、药品等领域。 随着消费者对产品品质和外观要求的不断提高,透明PET包装容器将成为主流。 透明包装不仅展示产品的外观和质量,还增强了产品的销售吸引力。

在这一领域,热成型机发挥着至关重要的作用。 热成型技术将PET片材加热至熔化温度,然后使用模具将其成型为各种形状的透明包装容器。 我们先进的热成型机拥有高效、稳定的生产能力,满足PET透明片材规格、形状的多样化要求。

我们致力于为客户提供高质量、定制化的热成型解决方案,以满足各行业的包装需求。 无论是食品包装、饮料包装还是药品包装,我们的塑料热成型机都能提供可靠的生产支持,帮助产品在市场上脱颖而出。