吸塑工艺介绍

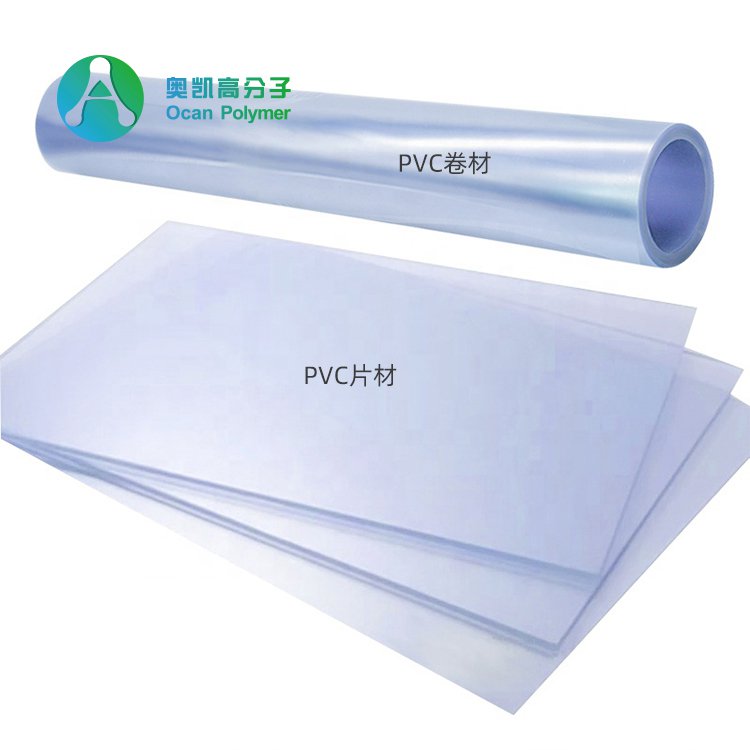

吸塑是一种塑料加工工艺,主要原理是将平展的塑料片材加热变软后,采用真空吸附于模具表面,冷却后成型,广泛用于塑料包装,灯饰,广告,装饰等行业.

吸塑包装制品主要包括:泡壳.托盘.吸塑盒.也属称:真空罩.泡罩等,吸塑包装设备主要包括:吸塑成型机.冲床.封口机.高频机.折变机.封装形成的包装产品可分为:插件.吸卡双泡壳.半泡壳.对折泡壳.三折泡壳等.

采用吸塑工艺将透明的塑料硬片制成特定凸起形的透明塑料,罩于产品表面,起到保护和美化产品的作用,将普通的塑料硬片表面粘上一层溶质材料,从而使托盘表面有种溶质的手感,用来提高包装品的档次,

吸塑生产用的模具,成本最低是的石膏模,其次的是电镀铜模,最贵的是铝模,模具钻有小孔,用于真空吸附热化的硬片,形成吸塑产品.

我们常讲的吸塑,采用吸塑成型机将热软化的塑料硬片吸附于模具表面,冷却后,形成凹凸形状的塑料.

吸塑裁切:吸塑包装成型后的塑料产品,经过冲床,将大张的片材用刀模分成单个的产品.

折边:吸塑包装品中有一种叫插件包装,需要将泡壳的三个边用折机折到背后,以便在下道封装工序中,将纸卡插入折边内,形成插卡包装.

热合封口:是一种吸塑封装工艺,用封口机将表面涂有吸塑油的纸卡与泡壳也和在一起,形成吸卡包装。

高频封口:是一种吸塑封装工艺用高周波机产生超声波,将泡壳与泡壳粘合在一起,形成双泡壳包装,与高频封口所不同的是,超声波不但可以封PVC.PET.PETG材料,也可以封PET材料,而且对封装的产品设有电磁伤害,特别适合电子产品的封装。不足之处在于超声波封边只能的间隔的点状,而且一般是每次只封一条边。

原理:将PVC薄膜在加热软化过程中与喷胶后的中密度纤维板贴近,利用真空抽走PVC膜和中密度纤维板胶膜间的空气,依靠大气压力使PVC膜紧紧地粘贴在中密度纤维板上,这个工艺过程称为真空吸塑贴膜。

PVC吸塑贴膜的特点:

用于真空吸塑贴膜的胶粘剂是真空吸塑胶,它以水性聚氨酯胶为主并混以其他树脂。原则上也可以选用热熔胶、溶剂型胶,但水基胶无毒、无气味、价格适中、适宜于机械化操作。

这种工艺最大的特点是不需要再喷涂油漆或涂料,是一种免漆工艺。此外它还可以包覆凹凸槽、曲面边、镂空雕刻件,是其他工艺不能比拟的。

真空吸塑加工发展很快,日本45%的中密度纤维板使用真空吸塑覆膜;我国PVC复合加工的中密度纤维板已达3000万m²,并且每年以8%以上的速度在增长。

真空吸塑胶的性能要求:

真空吸塑采用喷涂施胶,因此要求真空吸塑胶粘剂的黏度适中,能适应冬夏天气的变化,能够实现喷雾雾化,此外真空吸塑胶还要具有以下特点:

(1)流展性好,吸塑后表面洁净无麻点。

(2)固体含量高,快干。

(3)初黏性好,在凹槽处、边缘处特别要求吸塑胶的初黏性要好。

(4)耐热老化性能好,至少在60℃时,24h烘烤后胶膜不卷边、不缩边、不起泡。

(5)活化温度低,使用水性聚氨酯胶必须有一个活化温度,活化温度要求在55~65℃范围内,温度太高,PVC膜易穿孔。

PVC吸塑工艺中的常见问题及解决办法

现象一:凹槽起泡

1.温度或压力未达到要求,造成假吸;

2.胶量不够,喷涂量少或者板材渗胶;

3.预热(软化PVC膜)或吸塑时间(成型时间)不够;

4.吸塑成型后,在温度还没有降下来的情况下,就撤消压力。

5.胶水本身的耐热性不够。

解决办法:

1.增加温度或真空度;

2.增加施胶量,选择质量好的板材;

3.增加预热或成型时间;

4.吸塑成型后,温度冷却至室温或略高,才撤出真空。

5.配固化剂使用。

原因分析:

1.喷胶不均匀,造成局部胶量偏少,使粘结强度下降;

2.PVC膜的问题,PVC膜中含有增塑剂,在老化或受热的情况下,增塑剂易向表面迁移,影响粘结强度;

3.吸塑机内加热管出现问题,造成温度不均。

解决办法:

1.尽量使喷胶量均匀;

2.使用质量好的PVC膜;

3.及时检修设备。

原因分析:

1.吸塑时,侧边温度偏低或者真空度不够;

2.胶水的耐温性不够;

3.吸塑成型后,在温度还没有降下来的情况下,就撤消压力。

解决办法:

1.增加温度或者真空度;

2.配固化剂使用;

3.吸塑成型后,温度冷却至室温或略高,才撤出真空。

原因分析:

1.胶水的粒径大,使用薄的PVC膜,易产生麻点,此类麻点的特点是均匀分散;

2.配固化剂使用时,固化剂没有完全分散;

3.板材表面没有处理干净,或者喷胶后,车间灰尘大,粘上去的,这种麻点分散很不均匀,而且大小不一;

4.胶水的粘度过大,分散不均;

5.胶水的粘度过小或者固含量低,造成板材起毛,此类麻点一般出现在凹槽边角部位,成块出现 。

6.喷枪空气压力不够,雾化不好。

7.胶水没有过滤(这种情况指:一桶胶用到最后,如果里面落入赃物或者有结膜产生,要用滤网过滤)。

解决办法:

1.选择粒径小的胶水;

2.配固化剂时,延长搅拌时间,使固化剂能够完全分散;

3.喷胶前把板材表面处理干净,喷胶车间要单独分开;

4.选择粘度合适的胶水或者高固含量的胶水;

5.胶水干燥后,可用细砂纸打磨;

6.增加真空度,调节雾化效果;

7.使用时,用滤网过滤。

现象五:局部产生桔皮

原因分析:

1.局部胶水喷涂过多;

2.板材表面有油污,使胶水产生缩孔;

3.固化剂没有完全分散,产生缩孔。

解决办法:

1.喷胶做到适量均匀;

2.保持板材的表面洁净;

3.充分搅拌固化剂,使其分散均匀。

现象六:皱褶

原因分析:

(1)窄长工件的间距过小;

(2)垫板的上表面四周的棱角未倒角;

(3)工件横纵向的间距未在一条直线上,增加了空气流动的阻力;

(4)设定的温度过高;

(5)达到设定压力的时间过长。

现象七:PVC表面拉白

原因分析:

(1)设定的温度过高;

(2)达到设定压力的时间过长;

(3)线型不合适。

现象八:边缘未粘牢

原因分析:

(1)胶的质量不好;

(2)胶的活化温度过高;

(3)设备的温度达不到工件边缘要求的活化温度;

(4)工件垫板不合适;

(5)PVC背胶性能不好或无背胶;

(6)胶已过期或贮存不符和要求;

(7)漏喷胶或喷胶方法不当。

现象九:破边掉角

一般出现此类问题,温度出现太高或是偏低,时间或长短问题,调整温度和时间会有好转。

PVC吸塑贴膜出现质量问题时,应针对上述原因逐项调整工艺或参数并做好记录,切忌同时调整多项工艺参数或工艺,否则产生质量问题的真正原因便难以识别,同时也难以制定和调整生产环境的工艺标准提供客观依据。

现象十:吸附不良

现象十一:磨面没光泽