以下是针对PVC制品(软质与硬质)透明度提升的系统化解决方案,结合材料选择、工艺优化及关键注意事项的深度分析:

一、材料优化策略

1、基础树脂选择

█ 高纯度PVC树脂

● 氯乙烯单体(VCM)残留<1ppm(降低杂质散射);

● 分子量分布窄(K值60-68,减少加工中的热降解黄变)。

2、添加剂设计

| 添加剂类型 | 软质透明PVC(如输液袋) | 硬质透明PVC(如瓶盖、片材) |

| 稳定剂 | 钙锌复合稳定剂(2-3phr) | 有机锡(甲基锡,1-2phr) |

| 增塑剂 | 环氧大豆油/聚酯类(25-35phr) | 无增塑剂(硬质配方) |

| 抗冲改性剂 | MBS(5-8phr,粒径<0.5μm) | MBS或丙烯酸酯类(3-5phr) |

| 润滑剂 | 氧化聚乙烯蜡(0.5-1phr) | 硬脂酸钙(0.3-0.5phr) |

| 加工助剂 | 丙烯酸酯类(1-2phr,改善熔体流动性) | 纳米SiO₂(0.1-0.3phr,减少雾度) |

关键原则:

● 折射率匹配:所有添加剂折射率与PVC(1.54)偏差≤0.01(如MBS=1.53,环氧大豆油=1.47需控制添加量);

● 相容性优先:避免不相容组分(如铅盐、邻苯类增塑剂)导致相分离。

二、加工工艺优化

1、软质透明PVC(以医用薄膜为例)

| 工艺参数 |

优化方案

|

目标效果

|

|

挤出温度

|

|

|

|

熔体过滤

|

|

|

|

三辊压光

|

|

|

|

冷却速率

|

|

|

2、硬质透明PVC(以注塑瓶盖为例)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

三、软质与硬质产品差异化设计

1. 软质透明PVC核心矛盾

█ 增塑剂迁移与透明度的平衡:

● 传统邻苯类增塑剂(如DEHP)导致雾度↑且被法规限制(如EU 10/2011);

● 解决方案:使用环氧大豆油(迁移率<0.5%)+MBS(减少增塑剂用量至30phr以下)。

2. 硬质透明PVC核心矛盾

█ 刚性 vs 透明性:

● 硬质PVC需避免增塑剂,但抗冲性差;

● 解决方案:添加MBS(8phr,粒径0.2μm)或丙烯酸酯类改性剂(透光率>88%,缺口冲击>10kJ/m²)。

四、关键注意事项

1、材料与工艺协同

█ 温度敏感性:PVC在>190℃时降解生成共轭双键(黄变),需严格控温;

█ 添加剂分散:纳米填料(如SiO₂)需表面改性,防止团聚(超声分散20min+偶联剂处理)。

2、环保与法规

█ 禁用物质:铅盐、DEHP(医疗/食品接触领域禁用);

█ 替代方案:钙锌稳定剂+聚酯增塑剂(成本↑15-20%,但符合RoHS/REACH)。

3、性能测试验证

| 测试项 | 方法 | 合格标准 |

| 透光率/雾度 | ASTM D1003 | 透光率≥85%,雾度≤3% |

| 黄变指数(YI) | ASTM E313 | ΔYI<2(加工前后对比) |

| 双折射 | 偏光应力仪 | <5×10⁻⁵(无彩虹纹) |

| 耐化学性 | 浸泡测试(乙醇/水) | 72h无浑浊、透光率下降<3% |

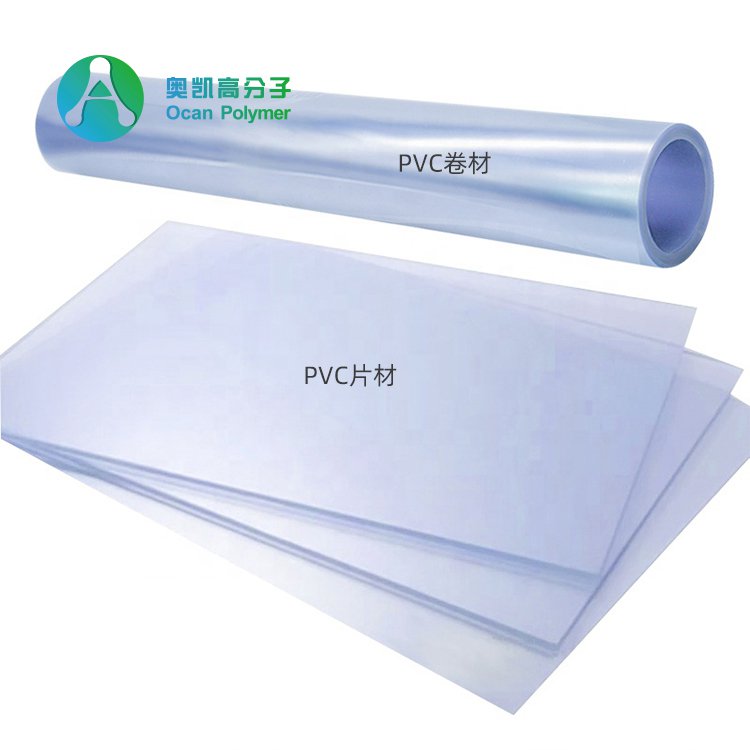

五、典型配方示例

1、软质透明PVC输液袋

● 配方:

PVC(K=65)100phr + 环氧大豆油28phr + 钙锌稳定剂2.5phr + MBS 6phr + 氧化PE蜡0.8phr

● 性能:透光率88%,雾度2.5%,穿刺强度18N/mm,符合USP Class VI。

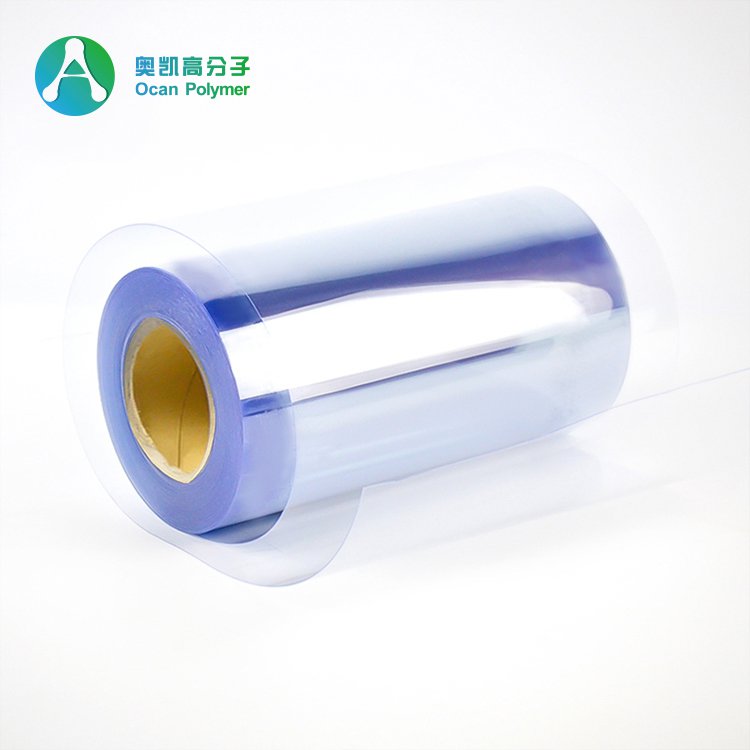

2、硬质透明PVC瓶盖

● 配方:

PVC(K=68)100phr + 甲基锡1.2phr + MBS 5phr + 硬脂酸钙0.4phr

● 性能:透光率91%,雾度1.8%,落球冲击(1kg, 1m)无破裂。

总结

1、软质透明PVC:核心是增塑剂与MBS的协同,通过低温加工+快速冷却维持非晶态;

2、硬质透明PVC:依赖有机锡稳定剂+高精度注塑**,退火处理消除双折射;

3、通用原则:

● 折射率匹配>添加剂纯度>工艺稳定性;

● 成本排序:有机锡>钙锌,MBS>无改性剂;

● 高端场景(医疗/光学)优先性能,民用场景(包装)侧重成本。

通过上述策略,可实现PVC制品透明度的最大化,同时满足力学、环保与成本的综合需求。